Bienvenid@ a la Extranet para el manejo seguro de amoníaco.

¿Ya está registrad@? Para participar debe ingresar a una sesión, escribir el nombre y la clave de acceso con las que originalmente se registró y "conectarse" a nuestra red de trabajo.

¿Olvido su clave?

Si desea contribuir y todavía no dispone de nombre y contraseña de participación regístrese como miembro de esta comunidad virtual, ó contacte directamente al administrador

¿Ya está registrad@? Para participar debe ingresar a una sesión, escribir el nombre y la clave de acceso con las que originalmente se registró y "conectarse" a nuestra red de trabajo.

¿Olvido su clave?

Si desea contribuir y todavía no dispone de nombre y contraseña de participación regístrese como miembro de esta comunidad virtual, ó contacte directamente al administrador

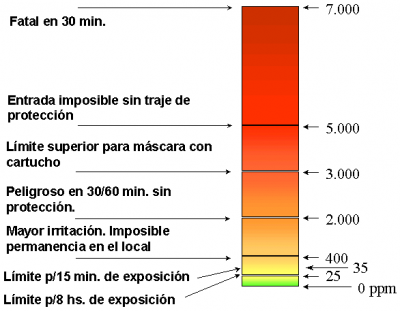

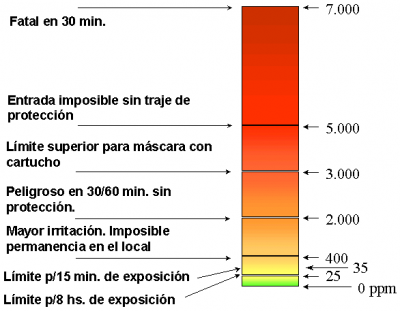

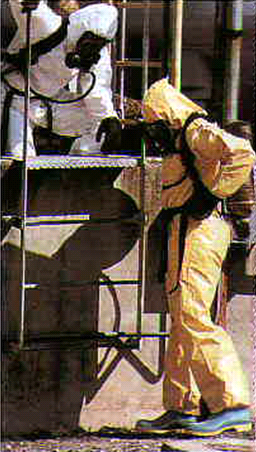

Peligros del amoníaco para la salud:

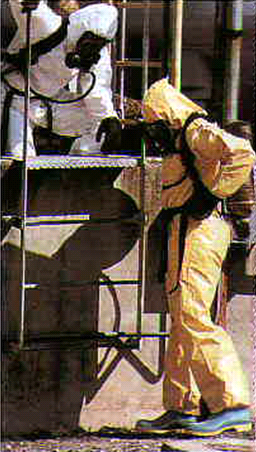

Al manipular utilice traje protector:

EL TRANSPORTE DE LÍQUIDOS Y PULVERULENTOS: LAS CISTERNAS

En primer lugar tenemos que considerar la naturaleza y características del producto a transportar. Así para productos perecederos, que precisen un control de temperatura durante su traslado, será preciso disponer de un vehículo frigorífico; si se trata de áridos, grava, o similares en trabajos de Obras Públicas, serán precisos volquetes con caja metálica de las características adecuadas al material, que deban trasladar; si debemos mover contenedores, el carrozado será una plataforma lisa, porta-contenedores, con ganchos y anclajes de seguridad; si debemos llevar hormigón pastoso, serán precisas cubas rotativas especialmente diseñadas al efecto, hormigoneras; etc.

Una vez establecido el tipo de carrocería, habrá que dimensionar el problema, conociendo la cantidad de producto a transportar, la distancia, el tipo de carretera a utilizar y otras peculiaridades del transporte, que influirán esencialmente en el modelo y número de unidades del camión, que precisamos a emplear.

En primer lugar se establecerá la potencia necesaria en el motor para el traslado de la unidad cargada y previamente carrozada, procurando que haya un remanente de potencia para el accionamiento de los accesorios, que deba equipar el vehículo (bombas hidráulicas con sus tomas de fuerza, acondicionadores de aire, equipos generadores de frío industrial para la mercancía, etc). Esta elección, al igual que la de los restantes grupos mecánicos del vehículo, nos ayudará a resolverla el equipo de asistencia de la marca del camión por la que optemos.

Seguidamente elegiremos su cambio de velocidades en consonancia con el tipo de conducción y las carreteras a emplear (gran número de marchas para autopistas y menor para carreteras comarcales, transporte por todo terreno, etc) y el puente motriz, o número de puentes, según la carga y potencia requerida en ruedas (reducción simple para empleo en autopistas, o reducción doble en los cubos de rueda para vehículos que deban transitar por terrenos embarrados, carreteras de montaña con muchos repechos y curvas,o bien puente doble posterior, e incluso puente directriz en los citados casos de terrenos enfangados).

También puede condicionarnos el tipo de suspensión la clase de mercancía a transportar y sus características (ballestas parabólicas, o bien sencillas reforzadas, o tipo cantilever, o bien suspensión neumática, si se trata de productos delicados, o se desea una gran rapidez en la carga/descarga para facilitar el enrase del piso de carga con el suelo de los muelles de carga en destino).

Del análisis de estas consideraciones obtendremos el vehículo más idóneo y su configuración (bien sea 4 x 2, 6 x 2; 6 x 4, e incluso 8 x 2, u 8 x 4, o bien los conjuntos unidad tractora-semirremolque, o remolcador-remolque.).

Uno de los casos más específicos es el del traslado de líquidos, o pulverulentos para el que es preciso el uso de cisternas, de cuyo tema nos vamos a ocupar.

Por el tipo de producto a transportar las podríamos dividir en:

a) Materiales pulverulentos (cementos, o productos alimenticios sólidos, como azúcar, harina, granos, etc)

b) Líquidos comestibles (como leche, vino, zumos, agua potable, etc)

c) Productos ADR con 5 variantes específicas:

-Gases licuados de la clase 2 (inflamables y tóxicos)

-Líquidos inflamables de la clase 3.

-Gases comburentes licuados (soluciones, o gases oxidantes) de la clase 5.

-Materias tóxicas y corrosivas de las clases 6 y 8

d)Varios (coches de bomberos, cubas asfálticas, aljibes de acarreo de agua de riego, etc)

Veamos las características más normales en cada uno de estos grupos:

a) Materiales pulverulentos:

Podemos a su vez fundamentalmente distinguir 2 grupos:

-Cementos: Para los que las cisternas se construyen en aluminio, o en acero con un revestimiento interior de un plástico especial para facilitar su vaciado total y su limpieza.

Suelen ser cilíndricos de sección circular, o en ocasiones, estar formados por 2 esferas sobre un bastidor especial, anclado al vehículo rígido (generalmente del tipo 6 x 2, u 8 x 2 en más del 30 % de los casos, o bien en un conjunto remolcador-remolque (0,2 % de los casos), o bien en un conjunto unidad tractora-semirremolque (cerca de un 70 % de las veces)

La descarga se hace por gravedad, pero con la ayuda de unos impulsores-ventiladores movidos por motores eléctricos auxiliares, o bien por las baterías del propio vehículo.

-Productos alimenticios sólidos (harina, azúcar, granos, etc): Las cisternas empleadas son similares a las anteriores, pero sin revestimiento interior de material vinílico, ya que es obligatoria su periódica limpieza con agua a elevada temperatura (90º C y más) con los detergentes adecuados, lo que provocaría que se formasen grietas en dicha capa, debidas a las sucesivas dilataciones y contracciones, en las que anidarían colonias de bacterias de difícil eliminación. Un acabado adecuado de la capa interior metálica es suficiente.

La carga y descarga se realiza, como en el caso anterior, por tuberías elásticas de gran diámetro ayudadas por impulsores neumáticos accionados a su vez eléctricamente.

b) Líquidos comestibles (leche, vinos, zumos, agua potable, etc): Las cisternas en estos casos están construidas en aluminio, o acero inoxidable, pero aquí sí que llevan una capa aislante de poliuretano de unos 80 mm de espesor, si bien con fines de aislamiento térmico. Esta capa va recubierta a su vez por otra capa exterior del mismo metal con que está construidala cisterna y de unos 0,8 mm a 1,0 mm de espesor.

La descarga suele hacerse normalmente por gravedad a través de la grifería instalada en su parte inferior.

La mayoría del parque de estos vehículos (un 82 %) la constituyen unidades 4 x 2 y rara vez 6 x 2 en los casos de transportes con distancias cortas de recorrido, cuando se trata de vehículos de distribución, mientras que el transporte a larga distancia (que supone el 18 % restante) a factorías de elaboración (acopio) y a puntos de envasado y primera distribución (almacenes reguladores) se hace en vehículos pesados 6 x 2 y 8 x 2 (un 80 % del mismo), o bien en combinaciones remolcador-remolque (0,3 %) , o con unidades tractoras-semirremolque (un 19 y pico %).

c) Productos ADR:

-Gases licuados de la clase 2 (inflamables y tóxicos): Se trata de gases a alta presión (25 a 30 bares), por lo que las paredes de la cisterna son de considerable espesor.

Suelen ser cilíndricas de sección circular, pudiendo agruparse en 3 categorías según el diámetro de las mismas: 1,40 m para vehículos ligeros; 1,60 m para vehículos medios y 1,80 m para vehículos pesados

Deben llevar cada 7.500 litros de capacidad una mampara, que los divida en distintos compartimentos y una tapa de registro con sus correspondientes escaleras, mangueras, valvulería, tapas de hombre (para acceder a su limpieza interior) , equipos contra-incendios,etc.

En este caso se emplean también vehículos ligeros 4 x 2, o medios para labores de reparto (un 68 %) y para transportes a distancia, vehículos pesados, bien rígidos o combinaciones unidad tractora-semirremolque (32 %) , no usándose la combinación remolcador-remolque por las especiales condiciones fijadas por el Reglamento ADR.

-Líquidos inflamables (clase 3): Se emplea generalmente en la construcción de las cisternas el acero (chapa de 3,5 mm de espesor), o aluminio (chapa de 5,5 mm de espesor) en cubas cilíndricas de unos 10,0 metros de longitud y 1,80 m de diámetro, normalmente de sección elíptica para conseguir que el centro de gravedad quede más bajo y el vehículo ofrezca una mayor estabilidad al vuelco, aunque el diámetro puede en realidad oscilar entre los 1,20 m y los 2,40 m, según la capacidad que deseemos en función de los productos, que debamos transportar en cada viaje. En raras ocasiones suelen adoptarse perfiles de cisternas de forma rectangular con los bordes redondeados.

Este descenso del centro de gravedad de unos 40 cm (unos 20 cm con la cisterna cargada) hace que la velocidad de vuelco, con una cisterna de sección elíptica a plena carga, en una curva de 60 metros de radio, sea de 65 km/hora, mientras que con una de sección circular sea de 61 km/hora.

Por otra parte en este sistema de cisternas, la necesidad de avanzar el centro de gravedasd del conjunto unidad tractora-semirremolque, a la par que situarlo en la parte más baja posible, ha hecho que se adopte una forma compuesta a base de un primer cilindro de menor sección, donde lleva este semirremolque montado su king-pin, para encajar en la quinta rueda del camión, seguida de otra zona de forma tronco-cónica de acuerdo y el segundo cilindro de las características mencionadas.

Esta primera zona cilíndrica suele ser de unos 2,0 m de longitud; la tronco-cónica, de unos 1,30 m y la segunda zona de carga, de unos 8,0 m a 8,50 m.

Las paredes extremas son de forma de casquete esférico para favorecer el mejor reparto de la presión interior del líquido y además, a partir de capacidades superiores a los 5.000 litros, llevan unos rompeolas, o mamparas fijas metálicas de diseño especial, que evitan el posible oleaje y sus efectos nocivos en la conducción, que se puedan originar con las frenadas, arrancadas y giros más o menos bruscos.

Estas mamparas llevan un recorte en su parte superior para posibilitar la circulación de los gases, que se originen y por su parte inferior, un rebaje para facilitar el llenado inicial de la cisterna al permitir circular el líquido de uno a otro compartimento.

Lleva una capa de aislante de unos 80 mm de espesor, cubierta por otra de aluminio pulido con objeto de reflejar las radiaciones caloríficas y rayos solares y contribuir al aislamiento térmico del producto.

En la distribución se emplean vehículos medios 4 x 2 y 6 x 2 (un 54 %) y para l

Con objeto de conseguir una rentabilidad máxima, empleando la mayor carga útil posible, se logran fabricar carrocerías de unas 34 t de PMA y más (cargadas) de las que la carrocería propiamente tal viene a ser de unas 4,6 t, quedando casi 30 t de carga útil, lo que equivale a más de 39.000 litros de gasolina y, teniendo en cuenta que la Reglamentación Europea exige dejar libre un 5 % de la cámara contenedora del líquido para la posible expansión del mismo con los cambios de temperatura entre los puntos por los que se desplaza, el volumen geométrico real de las mismas suele sobrepasar los 40.000 litros

En ocasiones la alta resistencia del aluminio y del acero hacen que se empleen dichos depósitos, o cisternas como elementos autoportantes, si bien siempre debe de acoplárseles un chasis ligero en la parte de anclaje de la suspensión de los ejes portadores de las ruedas.

Las virolas (paredes extremas de las cisternas) así como los rompeolas citados favorecen el reparto de cargas, con lo que el módulo resistente de la cisterna suele ser muy elevado (entre 10 y 30 veces mayor que el de un vehículo rígido en su bastidor).

El aluminio tiene también, además de las buenas condiciones mecánicas apuntadas, las ventajas de no producir chisporroteo (emisión de chispas) en vibraciones, golpes, o choques e igualmente es muy resistente a la corrosión por lo que admite la omisión del pintado, como protección ambiental, mejorando asimismo los costes de mantenimiento.

La carga en este tipo de cisternas se realiza por gravedad por medio de válvulas de codo, que suelen tener unas 4 pulgadas de diámetro, o más, con mando manual y además poseen un pocillo previo de descarga, que asegura un rápido drenaje, ya que los últimos litros de combustible quedan concentrados en esa zona, haciendo que la presión de salida permanezca constante hasta el final.

La carga se realiza por las bocas de carga (de unos 300 mm de diámetro) y lleva otras 2 bocas “de hombre” (ya aludidas) de unos 500 mm de diámetro, para facilitar el acceso a una persona, que vaya a realizar su limpieza, inspección, o reparación.

Lleva asimismo una válvula de aireación y descarga de unas 2 pulgadas, que actúa al alcanzar los 0,150 kg/cm2 de sobrepresión, o los 0,06 kg/cm2 de depresión; un indicador de nivel (con posibilidad de precintado) y una varilla de calibración; parachoques de acero en la parte posterior; escalera de acceso a la parte superior (domo) montada en dicha parte posterior, o en la parte lateral; una plataforma metálica con suelo antideslizante en la parte superior y a lo largo de la cisterna; 2 porta-mangueras montados en los laterales de la cuba; sus correspondientes mangueras; guardabarros con salvabarros en todas sus ruedas y la suspensión suele ser de ballesta parabólica de espesor variable y poco número de hojas y, en raras ocasiones, neumática de cojines de aire.

Gases comburentes licuados de la clase 5: Suelen ser cisternas similares a las anteriores, que acabamos de citar, y se suelen emplear para transporte a larga distancia, bien sobre rígidos pesados de 3, ó 4 ejes (15 %) o trenes de carretera (85 %) con mayoría de combinaciones unidad tractora-semirremolque.

Como los gases para licuarse precisan altas presiones (25 kg/cm2 a 30 kg/cm2) se emplean espesores de chapa de 9,5 mm con refuerzos laterales en forma de aros, o cinchas exteriores y suelen construirse en acero inoxidable.

Otro peligro es que al elevarse su temperatura, el líquido va pasando a gas con el consiguiente peligro, por lo que es muy importante su aislamiento térmico. Para lograrlo, se les suele cubrir con una capa de 1,5 mm de aluminio, situada a unos 40 mm del exterior de la misma y abarcando de 1/3 a ½ de su superficie, sirviendo la capa intermedia de aire como aislante.

Materias tóxicas y corrosivas de las clases 6 y 8: Suelen construirse sus cisternas en acero al carbono, o acero inoxidable con espesores normalmente de 3,5 mm, o bien de 6,5 mm, si han de transportar ácido sulfúrico, con forma cilíndrico-recta y sección circular, llevando también aros de refuerzo y protección exteriores.

Pueden llevar un revestimiento interior , según el producto a transportar, realizándose la descarga por aire a presión.

En el caso de transporte de ácido sulfúrico, si éste se transporta al 98 % de concentración, sólo ataca en un principio las paredes internas, pero luego se forma una capa de sulfato, que sirve de protección, no progresando la corrosión.

Si la concentración es menor, el ácido sulfúrico en contacto con el agua es muy agresivo, y en este caso es preciso emplear un recubrimiento, que generalmente es de goma, o gutapercha, como protección.

En el resto de características constructivas de la cisterna puede asimilarse a una de las descritas, empleándose generalmente rígidos 4 x 2 y 6 x 2 (32 %) y para largas distancias (aquí el 68 % restante) las combinaciones unidad tractora-semirremolque (casi el 68 %) , o bien remolcador-remolque (un 0,1 %).

d) Varios: Se engloban en este apartado algunos transportes de líquidos, que se realizan de una forma atípica (coches de bomberos, aljibes para agua potable, o de riego, cubas para productos asfálticos,etc)

La mayoría se transporta sobre ligeros y medios (74 %) y sólo un 25,4 % sobre conjuntos unidad tractora-semirremolque, siendo mínimo el uso del remolcador-remolque (0,6 %).

Las cisternas suelen ser cilídrico-rectas de sección circular, o elíptica, o bien en ocasiones son cuadrangulares con las aristas redondeadas. En el caso de cierto tipo de productos químicos suelen usarse en forma de 2 troncos de cono unidos por sus bases mayores.

Para el transporte de productos asfálticos llevan unos tubos interiores de unos 5 cm de diámetro, que las atraviesan longitudinalmente y a lo largo de los cuales circula vapor de agua, para elevar la temperatura del asfalto y hacerlo más fluido tanto en las operaciones de carga, como de descarga del mismo.

Esto también puede conseguirse por unas resistencias eléctricas adecuadas situadas en el interior de dichos tubos. n

J.Mª Cáncer Lalanne

Doctor Ingeniero

Cuando debemos transportar un producto de un lugar a otro más o menos distante, debemos hacernos una serie de consideraciones, que determinarán el tipo de vehículo a emplear, su carrocería y condiciones específicas, para facilitar y hacer más rentable dicho transporte |

En primer lugar tenemos que considerar la naturaleza y características del producto a transportar. Así para productos perecederos, que precisen un control de temperatura durante su traslado, será preciso disponer de un vehículo frigorífico; si se trata de áridos, grava, o similares en trabajos de Obras Públicas, serán precisos volquetes con caja metálica de las características adecuadas al material, que deban trasladar; si debemos mover contenedores, el carrozado será una plataforma lisa, porta-contenedores, con ganchos y anclajes de seguridad; si debemos llevar hormigón pastoso, serán precisas cubas rotativas especialmente diseñadas al efecto, hormigoneras; etc.

Una vez establecido el tipo de carrocería, habrá que dimensionar el problema, conociendo la cantidad de producto a transportar, la distancia, el tipo de carretera a utilizar y otras peculiaridades del transporte, que influirán esencialmente en el modelo y número de unidades del camión, que precisamos a emplear.

En primer lugar se establecerá la potencia necesaria en el motor para el traslado de la unidad cargada y previamente carrozada, procurando que haya un remanente de potencia para el accionamiento de los accesorios, que deba equipar el vehículo (bombas hidráulicas con sus tomas de fuerza, acondicionadores de aire, equipos generadores de frío industrial para la mercancía, etc). Esta elección, al igual que la de los restantes grupos mecánicos del vehículo, nos ayudará a resolverla el equipo de asistencia de la marca del camión por la que optemos.

Seguidamente elegiremos su cambio de velocidades en consonancia con el tipo de conducción y las carreteras a emplear (gran número de marchas para autopistas y menor para carreteras comarcales, transporte por todo terreno, etc) y el puente motriz, o número de puentes, según la carga y potencia requerida en ruedas (reducción simple para empleo en autopistas, o reducción doble en los cubos de rueda para vehículos que deban transitar por terrenos embarrados, carreteras de montaña con muchos repechos y curvas,o bien puente doble posterior, e incluso puente directriz en los citados casos de terrenos enfangados).

También puede condicionarnos el tipo de suspensión la clase de mercancía a transportar y sus características (ballestas parabólicas, o bien sencillas reforzadas, o tipo cantilever, o bien suspensión neumática, si se trata de productos delicados, o se desea una gran rapidez en la carga/descarga para facilitar el enrase del piso de carga con el suelo de los muelles de carga en destino).

Del análisis de estas consideraciones obtendremos el vehículo más idóneo y su configuración (bien sea 4 x 2, 6 x 2; 6 x 4, e incluso 8 x 2, u 8 x 4, o bien los conjuntos unidad tractora-semirremolque, o remolcador-remolque.).

Uno de los casos más específicos es el del traslado de líquidos, o pulverulentos para el que es preciso el uso de cisternas, de cuyo tema nos vamos a ocupar.

Por el tipo de producto a transportar las podríamos dividir en:

a) Materiales pulverulentos (cementos, o productos alimenticios sólidos, como azúcar, harina, granos, etc)

b) Líquidos comestibles (como leche, vino, zumos, agua potable, etc)

c) Productos ADR con 5 variantes específicas:

-Gases licuados de la clase 2 (inflamables y tóxicos)

-Líquidos inflamables de la clase 3.

-Gases comburentes licuados (soluciones, o gases oxidantes) de la clase 5.

-Materias tóxicas y corrosivas de las clases 6 y 8

d)Varios (coches de bomberos, cubas asfálticas, aljibes de acarreo de agua de riego, etc)

Veamos las características más normales en cada uno de estos grupos:

a) Materiales pulverulentos:

Podemos a su vez fundamentalmente distinguir 2 grupos:

-Cementos: Para los que las cisternas se construyen en aluminio, o en acero con un revestimiento interior de un plástico especial para facilitar su vaciado total y su limpieza.

Suelen ser cilíndricos de sección circular, o en ocasiones, estar formados por 2 esferas sobre un bastidor especial, anclado al vehículo rígido (generalmente del tipo 6 x 2, u 8 x 2 en más del 30 % de los casos, o bien en un conjunto remolcador-remolque (0,2 % de los casos), o bien en un conjunto unidad tractora-semirremolque (cerca de un 70 % de las veces)

La descarga se hace por gravedad, pero con la ayuda de unos impulsores-ventiladores movidos por motores eléctricos auxiliares, o bien por las baterías del propio vehículo.

-Productos alimenticios sólidos (harina, azúcar, granos, etc): Las cisternas empleadas son similares a las anteriores, pero sin revestimiento interior de material vinílico, ya que es obligatoria su periódica limpieza con agua a elevada temperatura (90º C y más) con los detergentes adecuados, lo que provocaría que se formasen grietas en dicha capa, debidas a las sucesivas dilataciones y contracciones, en las que anidarían colonias de bacterias de difícil eliminación. Un acabado adecuado de la capa interior metálica es suficiente.

La carga y descarga se realiza, como en el caso anterior, por tuberías elásticas de gran diámetro ayudadas por impulsores neumáticos accionados a su vez eléctricamente.

b) Líquidos comestibles (leche, vinos, zumos, agua potable, etc): Las cisternas en estos casos están construidas en aluminio, o acero inoxidable, pero aquí sí que llevan una capa aislante de poliuretano de unos 80 mm de espesor, si bien con fines de aislamiento térmico. Esta capa va recubierta a su vez por otra capa exterior del mismo metal con que está construidala cisterna y de unos 0,8 mm a 1,0 mm de espesor.

La descarga suele hacerse normalmente por gravedad a través de la grifería instalada en su parte inferior.

La mayoría del parque de estos vehículos (un 82 %) la constituyen unidades 4 x 2 y rara vez 6 x 2 en los casos de transportes con distancias cortas de recorrido, cuando se trata de vehículos de distribución, mientras que el transporte a larga distancia (que supone el 18 % restante) a factorías de elaboración (acopio) y a puntos de envasado y primera distribución (almacenes reguladores) se hace en vehículos pesados 6 x 2 y 8 x 2 (un 80 % del mismo), o bien en combinaciones remolcador-remolque (0,3 %) , o con unidades tractoras-semirremolque (un 19 y pico %).

c) Productos ADR:

-Gases licuados de la clase 2 (inflamables y tóxicos): Se trata de gases a alta presión (25 a 30 bares), por lo que las paredes de la cisterna son de considerable espesor.

Suelen ser cilíndricas de sección circular, pudiendo agruparse en 3 categorías según el diámetro de las mismas: 1,40 m para vehículos ligeros; 1,60 m para vehículos medios y 1,80 m para vehículos pesados

Deben llevar cada 7.500 litros de capacidad una mampara, que los divida en distintos compartimentos y una tapa de registro con sus correspondientes escaleras, mangueras, valvulería, tapas de hombre (para acceder a su limpieza interior) , equipos contra-incendios,etc.

En este caso se emplean también vehículos ligeros 4 x 2, o medios para labores de reparto (un 68 %) y para transportes a distancia, vehículos pesados, bien rígidos o combinaciones unidad tractora-semirremolque (32 %) , no usándose la combinación remolcador-remolque por las especiales condiciones fijadas por el Reglamento ADR.

-Líquidos inflamables (clase 3): Se emplea generalmente en la construcción de las cisternas el acero (chapa de 3,5 mm de espesor), o aluminio (chapa de 5,5 mm de espesor) en cubas cilíndricas de unos 10,0 metros de longitud y 1,80 m de diámetro, normalmente de sección elíptica para conseguir que el centro de gravedad quede más bajo y el vehículo ofrezca una mayor estabilidad al vuelco, aunque el diámetro puede en realidad oscilar entre los 1,20 m y los 2,40 m, según la capacidad que deseemos en función de los productos, que debamos transportar en cada viaje. En raras ocasiones suelen adoptarse perfiles de cisternas de forma rectangular con los bordes redondeados.

Este descenso del centro de gravedad de unos 40 cm (unos 20 cm con la cisterna cargada) hace que la velocidad de vuelco, con una cisterna de sección elíptica a plena carga, en una curva de 60 metros de radio, sea de 65 km/hora, mientras que con una de sección circular sea de 61 km/hora.

Por otra parte en este sistema de cisternas, la necesidad de avanzar el centro de gravedasd del conjunto unidad tractora-semirremolque, a la par que situarlo en la parte más baja posible, ha hecho que se adopte una forma compuesta a base de un primer cilindro de menor sección, donde lleva este semirremolque montado su king-pin, para encajar en la quinta rueda del camión, seguida de otra zona de forma tronco-cónica de acuerdo y el segundo cilindro de las características mencionadas.

Esta primera zona cilíndrica suele ser de unos 2,0 m de longitud; la tronco-cónica, de unos 1,30 m y la segunda zona de carga, de unos 8,0 m a 8,50 m.

Las paredes extremas son de forma de casquete esférico para favorecer el mejor reparto de la presión interior del líquido y además, a partir de capacidades superiores a los 5.000 litros, llevan unos rompeolas, o mamparas fijas metálicas de diseño especial, que evitan el posible oleaje y sus efectos nocivos en la conducción, que se puedan originar con las frenadas, arrancadas y giros más o menos bruscos.

Estas mamparas llevan un recorte en su parte superior para posibilitar la circulación de los gases, que se originen y por su parte inferior, un rebaje para facilitar el llenado inicial de la cisterna al permitir circular el líquido de uno a otro compartimento.

Lleva una capa de aislante de unos 80 mm de espesor, cubierta por otra de aluminio pulido con objeto de reflejar las radiaciones caloríficas y rayos solares y contribuir al aislamiento térmico del producto.

En la distribución se emplean vehículos medios 4 x 2 y 6 x 2 (un 54 %) y para l

Con objeto de conseguir una rentabilidad máxima, empleando la mayor carga útil posible, se logran fabricar carrocerías de unas 34 t de PMA y más (cargadas) de las que la carrocería propiamente tal viene a ser de unas 4,6 t, quedando casi 30 t de carga útil, lo que equivale a más de 39.000 litros de gasolina y, teniendo en cuenta que la Reglamentación Europea exige dejar libre un 5 % de la cámara contenedora del líquido para la posible expansión del mismo con los cambios de temperatura entre los puntos por los que se desplaza, el volumen geométrico real de las mismas suele sobrepasar los 40.000 litros

En ocasiones la alta resistencia del aluminio y del acero hacen que se empleen dichos depósitos, o cisternas como elementos autoportantes, si bien siempre debe de acoplárseles un chasis ligero en la parte de anclaje de la suspensión de los ejes portadores de las ruedas.

Las virolas (paredes extremas de las cisternas) así como los rompeolas citados favorecen el reparto de cargas, con lo que el módulo resistente de la cisterna suele ser muy elevado (entre 10 y 30 veces mayor que el de un vehículo rígido en su bastidor).

El aluminio tiene también, además de las buenas condiciones mecánicas apuntadas, las ventajas de no producir chisporroteo (emisión de chispas) en vibraciones, golpes, o choques e igualmente es muy resistente a la corrosión por lo que admite la omisión del pintado, como protección ambiental, mejorando asimismo los costes de mantenimiento.

La carga en este tipo de cisternas se realiza por gravedad por medio de válvulas de codo, que suelen tener unas 4 pulgadas de diámetro, o más, con mando manual y además poseen un pocillo previo de descarga, que asegura un rápido drenaje, ya que los últimos litros de combustible quedan concentrados en esa zona, haciendo que la presión de salida permanezca constante hasta el final.

La carga se realiza por las bocas de carga (de unos 300 mm de diámetro) y lleva otras 2 bocas “de hombre” (ya aludidas) de unos 500 mm de diámetro, para facilitar el acceso a una persona, que vaya a realizar su limpieza, inspección, o reparación.

Lleva asimismo una válvula de aireación y descarga de unas 2 pulgadas, que actúa al alcanzar los 0,150 kg/cm2 de sobrepresión, o los 0,06 kg/cm2 de depresión; un indicador de nivel (con posibilidad de precintado) y una varilla de calibración; parachoques de acero en la parte posterior; escalera de acceso a la parte superior (domo) montada en dicha parte posterior, o en la parte lateral; una plataforma metálica con suelo antideslizante en la parte superior y a lo largo de la cisterna; 2 porta-mangueras montados en los laterales de la cuba; sus correspondientes mangueras; guardabarros con salvabarros en todas sus ruedas y la suspensión suele ser de ballesta parabólica de espesor variable y poco número de hojas y, en raras ocasiones, neumática de cojines de aire.

Gases comburentes licuados de la clase 5: Suelen ser cisternas similares a las anteriores, que acabamos de citar, y se suelen emplear para transporte a larga distancia, bien sobre rígidos pesados de 3, ó 4 ejes (15 %) o trenes de carretera (85 %) con mayoría de combinaciones unidad tractora-semirremolque.

Como los gases para licuarse precisan altas presiones (25 kg/cm2 a 30 kg/cm2) se emplean espesores de chapa de 9,5 mm con refuerzos laterales en forma de aros, o cinchas exteriores y suelen construirse en acero inoxidable.

Otro peligro es que al elevarse su temperatura, el líquido va pasando a gas con el consiguiente peligro, por lo que es muy importante su aislamiento térmico. Para lograrlo, se les suele cubrir con una capa de 1,5 mm de aluminio, situada a unos 40 mm del exterior de la misma y abarcando de 1/3 a ½ de su superficie, sirviendo la capa intermedia de aire como aislante.

Materias tóxicas y corrosivas de las clases 6 y 8: Suelen construirse sus cisternas en acero al carbono, o acero inoxidable con espesores normalmente de 3,5 mm, o bien de 6,5 mm, si han de transportar ácido sulfúrico, con forma cilíndrico-recta y sección circular, llevando también aros de refuerzo y protección exteriores.

Pueden llevar un revestimiento interior , según el producto a transportar, realizándose la descarga por aire a presión.

En el caso de transporte de ácido sulfúrico, si éste se transporta al 98 % de concentración, sólo ataca en un principio las paredes internas, pero luego se forma una capa de sulfato, que sirve de protección, no progresando la corrosión.

Si la concentración es menor, el ácido sulfúrico en contacto con el agua es muy agresivo, y en este caso es preciso emplear un recubrimiento, que generalmente es de goma, o gutapercha, como protección.

En el resto de características constructivas de la cisterna puede asimilarse a una de las descritas, empleándose generalmente rígidos 4 x 2 y 6 x 2 (32 %) y para largas distancias (aquí el 68 % restante) las combinaciones unidad tractora-semirremolque (casi el 68 %) , o bien remolcador-remolque (un 0,1 %).

d) Varios: Se engloban en este apartado algunos transportes de líquidos, que se realizan de una forma atípica (coches de bomberos, aljibes para agua potable, o de riego, cubas para productos asfálticos,etc)

La mayoría se transporta sobre ligeros y medios (74 %) y sólo un 25,4 % sobre conjuntos unidad tractora-semirremolque, siendo mínimo el uso del remolcador-remolque (0,6 %).

Las cisternas suelen ser cilídrico-rectas de sección circular, o elíptica, o bien en ocasiones son cuadrangulares con las aristas redondeadas. En el caso de cierto tipo de productos químicos suelen usarse en forma de 2 troncos de cono unidos por sus bases mayores.

Para el transporte de productos asfálticos llevan unos tubos interiores de unos 5 cm de diámetro, que las atraviesan longitudinalmente y a lo largo de los cuales circula vapor de agua, para elevar la temperatura del asfalto y hacerlo más fluido tanto en las operaciones de carga, como de descarga del mismo.

Esto también puede conseguirse por unas resistencias eléctricas adecuadas situadas en el interior de dichos tubos. n

J.Mª Cáncer Lalanne

Doctor Ingeniero

| [transporte] por: click (lunes 11.06.2007@10:30h) | (0 Comentarios) Comentar |