Bienvenid@ a la Extranet para el manejo seguro de amoníaco.

¿Ya está registrad@? Para participar debe ingresar a una sesión, escribir el nombre y la clave de acceso con las que originalmente se registró y "conectarse" a nuestra red de trabajo.

¿Olvido su clave?

Si desea contribuir y todavía no dispone de nombre y contraseña de participación regístrese como miembro de esta comunidad virtual, ó contacte directamente al administrador

¿Ya está registrad@? Para participar debe ingresar a una sesión, escribir el nombre y la clave de acceso con las que originalmente se registró y "conectarse" a nuestra red de trabajo.

¿Olvido su clave?

Si desea contribuir y todavía no dispone de nombre y contraseña de participación regístrese como miembro de esta comunidad virtual, ó contacte directamente al administrador

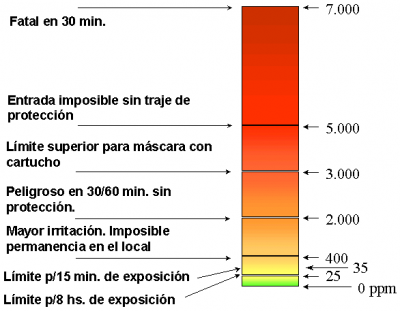

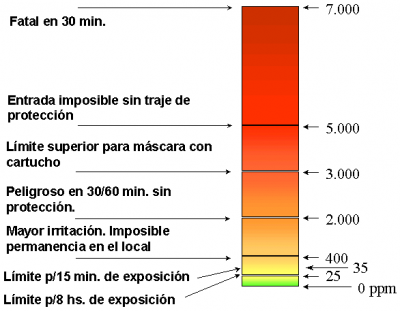

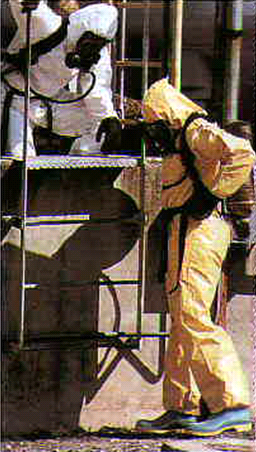

Peligros del amoníaco para la salud:

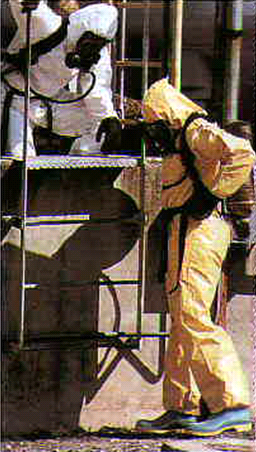

Al manipular utilice traje protector:

El Mercado de Cisternas en 2005: tecnología actual y principales fabricantes

Cuando queremos transportar una mercancía de naturaleza líquida, gaseosa o pulverulenta, debemos emplear unos carrozados especiales, que optimicen dicho transporte para conseguir la mayor rentabilidad dentro de la preceptiva seguridad exigida y que reciben el nombre de cisternas.

Éstas son de formas diversas, como veremos, predominando las cilíndricas horizontales de distintas secciones y capacidades.

En el transporte por carretera los elementos motrices, que proporcionan su desplazamiento, son, o bien camiones rígidos tipo 4x2, 6x2, u 8x2, sobre los que van montadas, o bien, lo más normal, unidades tractoras, pues generalmente la cisterna va montada en este caso sobre un remolque o semirremolque, constituyendo un segmento importante, como veremos, en el sector del transporte por cisternas.

El incesante avance tecnológico en la industria de los plásticos y de la química, así como el consumo de productos petrolíferos, se traduce en una mayor necesidad de transporte de productos cada vez más complejos, con distintos grados de agresividad sobre los materiales, que componen la cisterna (incluso dentro de un mismo producto, por su diferente grado de concentración); con distintas temperaturas necesarias en su transporte, que influyen asimismo en su carga y descarga, o también por la citada agresividad del producto; distinta densidad, etc, mientras que en otras ocasiones se trata de productos inertes (agua, harinas, etc), pero que, a su vez, requieren otros condicionantes de limpieza, todo lo cual implica diversos tipos de cisternas.

En general los productos que se transportan por este medio pueden ser: derivados del petróleo; productos calientes, o fríos; productos químicos en general; productos corrosivos, o bien productos licuados. Aunque se puede conseguir que un tipo de cisterna sea aplicable a más de uno de los grupos citados, en la mayoría de las ocasiones, como hemos apuntado, la rentabilidad de la explotación hace que, normalmente, cada cisterna se dedique a un tipo específico de mercancía.

El mercado de cisternas según el tipo de vehículo sobre el que se montan, tal y como hemos dicho, ha generado, a lo largo de estos cinco últimos años, una serie de matriculaciones con variacintes, que implican aumentos y disminuciones en las mismas y que recogemos en el cuadro nº 1.

Así, en el año 2002 se matricularon un 8,67% más de unidades sobre camión que en 2001, mientras que sobre semirremolque/remolque lo hicieron un 59,74% más y en el total de cisternas se produjo un incremento de un +34,92%.

En el año 2003 hubo una caída de un -7,56% en cisternas sobre camión (con respecto del 2.002), mientras que en cisternas sobre semirremolque/remolque cayeron un -8,73% y, en definitiva, en el total se produjo un descenso de matriculaciones del -8,27% en ese año.

En el año 2004 se ha vuelto a producir otra bajada del -25,0% sobre camiones y, sin embargo, un incremento de un +6,65% sobre semirremolque/remolque, con lo que el año ha dado un resultado negativo de un -5,84%.

En 2005 se ha producido lo contrario, pues, mientras que las matriculaciones sobre camión se incrementaban en un +15,84%, las de cisternas sobre semirremolque caían un -1,64% y el año, en total, generaba un incremento de matriculaciones de un +3,85%.

En el Cuadro 2 vemos el detalle de las matriculaciones sobre camión por carcas de dichos camiones, apreciando cómo en este año 2005 la marca que más ha matriculado es Iveco, con un 20,65% de penetración, seguida de Renault, con un 19,61%, y de Mercedes, con un 12,64%, y MAN, con un 12,14%; después vienen Volvo y Nissan, ambas con un 10,19% de penetración, DAF, con un 4,65%, Scania, con un 3,48%, Mitsubishi, con un 1,68%, Land Rover, con un 1,03%, y Ford, con un 0,26%. El resto de las marcas se han englobado como resto, y representan un 3,48%.

En cuanto a los fabricantes de cisternas, vemos en el cuadro 3 los resultados de los 23 más importantes, englobando igualmente como resto a los demás, lo que viene a representar algo más de un 10% del total.

En dicho cuadro podemos ver que, en el año 2005, entre las 23 primeras marcas, Parcisa es la más destacada, con una penetración del 12,74%, seguida de Indox, con un 11,49%, de Spitzer, con un 10,98%, Hermanns, con un 10,65%, Cobo Hermanos, con un 8,84%, Baryval, con un 8,36%, Feldbinder, con un 7,52%, Farcinox, con un 4,94%, Interconsult, con un 2,78%, Caldal, con un 2,01%, Cisternas La Mancha, con un 1,88%, Tafymsa, con un 1,46%, Slup, con un 0,97%, AGP, con un 0,96%, Tabac, con un 0,77%, Lecitrailer y Magiar, ambas con un 0,56%, Silva, con un 0,49%, Fruehauf, con un 0,42%, Montenegro y Eurotec, ambas con un 0,28%, y JMC, con un 0,21%, a los que hay que añadir el grupo del resto, como hemos indicado.

En cuanto a la tecnología empleada, los materiales empleados en su construcción son, generalmente, acero al carbono; aluminio; acero inoxidable; otros tipos de aceros; níquel y otros materiales.

Los tipos que suelen emplearse en razón a su geometría son cisternas normalmente cilíndricas horizontales de sección circular, o bien de sección elíptica y, dentro de estos tipos (longitudinalmente), pueden ser rectas; en drop; de frente tronco-cónico; con forma tronco-cónica sencilla, o doble. Con ello se obtienen nueve tipos de cisternas, que reúnen, cada una de ellas, unas características especiales:

• Cilíndrico-rectas: Son los modelos más versátiles y comunes y, aunque lleven rompeolas interiores, los de mayor facilidad de limpieza.

Se emplean para el transporte de distintos productos (alimenticios, de construcción, etc), en los que es preciso tener una gran protección contra su posible contaminación y deterioro.

• Cilíndricas en drop: Se emplean en el transporte de productos sólidos, pero de consistencia granular. Al tener el centro de gravedad más bajo que en el caso anterior, proporcionan una excelente distribución de la carga, poseyendo además un buen drenaje, que facilita la adopción de un sistema de descarga por presión.

• Cilíndricas tronco-cónicas: Facilitan el reparto de cargas en el caso de empleo de unidades tractoras de doble eje posterior e, igualmente, en el caso de descarga posterior poseen un excelente drenaje

• Cilíndricas de doble tronco-cónico: Se emplean para el transporte de productos químicos, pudiendo llevar tanto un compartimento como varios, con distintas clases de productos. Admiten fácilmente su descarga por presión. Son de fácil limpieza y muy apropiadas para los usos de descarga lateral.

• Elípticas rectas: Poseen una resistencia similar a las de sección circular, añadiendo la ventaja de llevar el centro de gravedad más bajo, propio de las elípticas, que en el caso de las cilíndrico-rectas.

Se pueden fabricar con uno o varios compartimentos.

• Elípticas en drop: Facilitan un mejor reparto de cargas, al tener una menor altura total y, por su sección elíptica, llevan el centro de gravedad más bajo que sus correspondientes de sección circular, colaborando a conseguir una mayor estabilidad.

• Elíptica de frente tronco-cónico: Tienen la ventaja de reducir el número de soldaduras necesarias y, además, la zona delantera cónica les proporciona una mayor resistencia, ya que, al ser el tronco de cono de una sola pieza, se eliminan los esfuerzos normales existentes en las de tipo drop y sección circular.

• Elíptica tronco-cónica: Además de tener el centro de gravedad más bajo, reúnen el resto de características similares a las de igual forma y sección circular.

Se pueden fabricar sin rompeolas interiores.

• Elíptica de doble tronco de cono: Une a las ventajas de las elípticas citadas la mayor facilidad de descarga, al aumentar la velocidad de la misma, por su forma de doble tronco de cono. Es muy indicada para los casos de uno o más compartimentos con descarga lateral.

Ahora bien, de todos estos tipos, los más empleados en la práctica son:

• Cisternas de aluminio para transporte de productos petrolíferos con unidad tractora:

Para su cálculo se parte de que la densidad media de estos productos viene a ser de 0,757 kg/l, que requieren una cámara de expansión de un 5% de su volumen total y que la tara de la unidad tractora viene a ser de unos 6.500 kg, con lo que podemos transportar unos 37.500 litros, llegando incluso a los 40.000 litros. Con todo ello, la unidad tipo más rentable es la de 11,376 m con sección circular, formada por una parte cilíndrica posterior de 8,0 m de longitud y 2,10 m de diámetro (con fondo de 0,228 m), unida por un tronco de cono de 1,30 m de longitud a otra cilíndrica anterior de 2,0 m de longitud (fondo de 0,208 m) y diámetro de 1,80 m.

Suelen llevar seis rompeolas en la parte de mayor diámetro y dos en la de menor diámetro y están construidas, como decimos, en aluminio de 4,5 mm y 5,5 mm de espesor. Son autoportantes (alguna vez sobre semirremolque/remolque) para disminuir la tara total y poder transportar un mayor volumen de gasolina.

La carga suele hacerse por una serie de bocas de hombre de unos 500 mm de diámetro (con boca de carga de 300 mm de diámetro) y dispone de una serie de válvulas de aireación y de sobrepresión (de +0,15 kg/cm2 a - 0,06 kg/cm2). La descarga acostumbra a ser por gravedad por medio de una válvula de codo de 4” de apertura manual accionando una palanca.

Lleva indicadores de nivel, además de una varilla de calibración (en el centro de la cisterna) para comprobar su funcionamiento correcto; así como guardabarros y la suspensión, que acostumbra a ser neumática por cojines; el parachoques es de acero y va a todo lo ancho del bastidor; equipa una escalera de acceso a la parte superior (domo), que va a lo largo de la longitud de la cisterna, siendo su plataforma antideslizante; la manguera va en un porta-mangueras en el lateral; suele equipar de serie el king-pin, los acoplamientos de luces y frenos y una columna de apoyo vertical regulable, que suele ser de accionamiento hidráulico.

• Cisternas de acero inoxidable para transporte de productos químicos:

Como en el caso anterior, para su cálculo puede considerarse que la densidad media es 0,924 kg/l, y con las mismas premisas que en el caso anterior, el volumen geométrico máximo resulta de unos 29.450 litros, por lo que la unidad tipo más rentable es la de 9,361 m de longitud total, con sección circular y compuesta por un cilindro posterior de 5,925 m de longitud con 2,10 m de diámetro, con fondo de 0,228 m, unida a otro cilindro anterior de 1,70 m de longitud y 1,80 m de diámetro, (fondo de 0,208 m) por un tronco de cono de 1,30 m de longitud.

Se suelen construir en acero inoxidable de unos 3 mm de espesor y ser de estructura autoportante, llevando unos cuatro rompeolas en su parte posterior y uno en la parte anterior; el domo lleva también pasarela con firme antideslizante; equipa válvulas de aireación de 2” y una, o más bocas de hombre de 500 mm de diámetro (boca de carga de 250 mm de diámetro), y suelen llevar montada la escalera de acceso en su parte posterior. El sistema de descarga suele ser por gravedad por medio de una válvula de 3” con apertura y cierre manual por palanca y equipar mangueras alojadas en sus correspondientes porta-mangueras.

Puede transportar derivados bien cíclicos (benceno, tolueno, xileno, ácido ftálico, etc), bien acíclicos (acetona, acetaldehido, etileno, glicoles, metanol, etc).

• Cisternas para transporte de gases licuados:

En general, al necesitar los gases una alta presión para licuarse (unos 30 kg/cm2), se precisa una gran resistencia en las paredes de la cisterna para resistir dicha presión.

A efectos de cálculo se toma como referencia en este tipo de mercancías el amoníaco anhidro, cuya densidad es de unos 0,53 kg/l, con lo que el volumen geométrico de la cisterna es de unos 39.000 litros (pudiendo llegar a los 40.000 litros).

Este tipo de cisternas necesitan el empleo de una protección contra el sol por la naturaleza del gas licuado, para que no se caliente y aumente su presión. Esto se consigue con el empleo de una chapa de aluminio de 1,5 mm de espesor, que se monta en el tercio superior de la cuba a una distancia de la misma de unos 40 mm, almacenándose así una capa de aire, que hace de aislante.

Con todo ello, resulta ser idóneo el empleo de una cuba de forma tronco-cónica-cilíndrica de unos 10,166 m de longitud, de la que la parte tronco-cónica suele tener unos 4,235 m, con 1,90 m de diámetro en su parte más anterior y la parte cilíndrica suele tener unos 4,50 m de longitud con un diámetro de 2,44 m. Acostumbran a montarse dos rompeolas; llevar la boca de hombre de 400 mm de diámetro; manómetro; termómetro y otra boca de limpieza, que permita el acceso de una persona a su interior.

Acostumbra a fabricarse en acero de alta resistencia de 3 mm de espesor.

Como la operación más delicada en estas cisternas es su llenado/vaciado, ya que debe evitarse la laminación del gas y sus efectos sobre el material de que está construida, hay que prestar gran atención en su llenado a que éste se realice con la presión equilibrada en el interior de la cisterna y en el depósito de carga/descarga, que aporta el producto hasta dicha cisterna, empleándose además una bomba de presión para acelerar dicho proceso. Una galga rotativa nos indica cuándo ha finalizado el correcto llenado/vaciado y unas válvulas de exceso de flujo dan seguridad al proceso.

• Cisternas para el transporte de productos calientes/fríos:

Es un caso particular del transporte de productos licuados en el que, por la naturaleza del producto, es preciso calentar el mismo en el interior de la cisterna, lo que se consigue por medio de unos tubos longitudinales montados en su interior, a través de los cuales se hace circular vapor de agua o aire caliente, bien por el empleo de placas caloríficas con control termostático (caso de asfalto y similares), o bien, en el caso de precisarse frío, éste se consigue por serpentines interiores y un equipo similar al del aire acondicionado (caso de chocolate y similares). Para evitar la corrosión de estos tubos, éstos se suelen construir en acero inoxidable.

En ambos casos es fundamental el aislante exterior, que se calcula en función de la temperatura requerida por el producto que se va a transportar y la temperatura media exterior del itinerario y se suele construir a base de poliestireno, o poliuretano, forrado con una capa exterior de protección.

• Cisternas para transporte de productos perecederos:

Viene a ser otro caso particular en el transporte de productos licuados (o pulverulentos), en el que la importancia primordial es el acabado interior, en el que a veces se recurre a forrarlo por un revestimiento adecuado, aunque lo más indicado es el empleo, para su construcción, de un acero inoxidable de buena calidad para su fácil limpieza y eliminación de posibles causas que pudieran dañar la mercancía.

El Mercado de Cisternas, en el período 2001 a 2005, ha incrementado sus matriculaciones en un 21%, predominando en la actualidad el montaje sobre remolque/semirremolque (64,95%) al montaje sobre camiones (35,05%). |

Cuando queremos transportar una mercancía de naturaleza líquida, gaseosa o pulverulenta, debemos emplear unos carrozados especiales, que optimicen dicho transporte para conseguir la mayor rentabilidad dentro de la preceptiva seguridad exigida y que reciben el nombre de cisternas.

Éstas son de formas diversas, como veremos, predominando las cilíndricas horizontales de distintas secciones y capacidades.

En el transporte por carretera los elementos motrices, que proporcionan su desplazamiento, son, o bien camiones rígidos tipo 4x2, 6x2, u 8x2, sobre los que van montadas, o bien, lo más normal, unidades tractoras, pues generalmente la cisterna va montada en este caso sobre un remolque o semirremolque, constituyendo un segmento importante, como veremos, en el sector del transporte por cisternas.

El incesante avance tecnológico en la industria de los plásticos y de la química, así como el consumo de productos petrolíferos, se traduce en una mayor necesidad de transporte de productos cada vez más complejos, con distintos grados de agresividad sobre los materiales, que componen la cisterna (incluso dentro de un mismo producto, por su diferente grado de concentración); con distintas temperaturas necesarias en su transporte, que influyen asimismo en su carga y descarga, o también por la citada agresividad del producto; distinta densidad, etc, mientras que en otras ocasiones se trata de productos inertes (agua, harinas, etc), pero que, a su vez, requieren otros condicionantes de limpieza, todo lo cual implica diversos tipos de cisternas.

En general los productos que se transportan por este medio pueden ser: derivados del petróleo; productos calientes, o fríos; productos químicos en general; productos corrosivos, o bien productos licuados. Aunque se puede conseguir que un tipo de cisterna sea aplicable a más de uno de los grupos citados, en la mayoría de las ocasiones, como hemos apuntado, la rentabilidad de la explotación hace que, normalmente, cada cisterna se dedique a un tipo específico de mercancía.

El mercado de cisternas según el tipo de vehículo sobre el que se montan, tal y como hemos dicho, ha generado, a lo largo de estos cinco últimos años, una serie de matriculaciones con variacintes, que implican aumentos y disminuciones en las mismas y que recogemos en el cuadro nº 1.

Así, en el año 2002 se matricularon un 8,67% más de unidades sobre camión que en 2001, mientras que sobre semirremolque/remolque lo hicieron un 59,74% más y en el total de cisternas se produjo un incremento de un +34,92%.

En el año 2003 hubo una caída de un -7,56% en cisternas sobre camión (con respecto del 2.002), mientras que en cisternas sobre semirremolque/remolque cayeron un -8,73% y, en definitiva, en el total se produjo un descenso de matriculaciones del -8,27% en ese año.

En el año 2004 se ha vuelto a producir otra bajada del -25,0% sobre camiones y, sin embargo, un incremento de un +6,65% sobre semirremolque/remolque, con lo que el año ha dado un resultado negativo de un -5,84%.

En 2005 se ha producido lo contrario, pues, mientras que las matriculaciones sobre camión se incrementaban en un +15,84%, las de cisternas sobre semirremolque caían un -1,64% y el año, en total, generaba un incremento de matriculaciones de un +3,85%.

En el Cuadro 2 vemos el detalle de las matriculaciones sobre camión por carcas de dichos camiones, apreciando cómo en este año 2005 la marca que más ha matriculado es Iveco, con un 20,65% de penetración, seguida de Renault, con un 19,61%, y de Mercedes, con un 12,64%, y MAN, con un 12,14%; después vienen Volvo y Nissan, ambas con un 10,19% de penetración, DAF, con un 4,65%, Scania, con un 3,48%, Mitsubishi, con un 1,68%, Land Rover, con un 1,03%, y Ford, con un 0,26%. El resto de las marcas se han englobado como resto, y representan un 3,48%.

En cuanto a los fabricantes de cisternas, vemos en el cuadro 3 los resultados de los 23 más importantes, englobando igualmente como resto a los demás, lo que viene a representar algo más de un 10% del total.

En dicho cuadro podemos ver que, en el año 2005, entre las 23 primeras marcas, Parcisa es la más destacada, con una penetración del 12,74%, seguida de Indox, con un 11,49%, de Spitzer, con un 10,98%, Hermanns, con un 10,65%, Cobo Hermanos, con un 8,84%, Baryval, con un 8,36%, Feldbinder, con un 7,52%, Farcinox, con un 4,94%, Interconsult, con un 2,78%, Caldal, con un 2,01%, Cisternas La Mancha, con un 1,88%, Tafymsa, con un 1,46%, Slup, con un 0,97%, AGP, con un 0,96%, Tabac, con un 0,77%, Lecitrailer y Magiar, ambas con un 0,56%, Silva, con un 0,49%, Fruehauf, con un 0,42%, Montenegro y Eurotec, ambas con un 0,28%, y JMC, con un 0,21%, a los que hay que añadir el grupo del resto, como hemos indicado.

En cuanto a la tecnología empleada, los materiales empleados en su construcción son, generalmente, acero al carbono; aluminio; acero inoxidable; otros tipos de aceros; níquel y otros materiales.

Los tipos que suelen emplearse en razón a su geometría son cisternas normalmente cilíndricas horizontales de sección circular, o bien de sección elíptica y, dentro de estos tipos (longitudinalmente), pueden ser rectas; en drop; de frente tronco-cónico; con forma tronco-cónica sencilla, o doble. Con ello se obtienen nueve tipos de cisternas, que reúnen, cada una de ellas, unas características especiales:

• Cilíndrico-rectas: Son los modelos más versátiles y comunes y, aunque lleven rompeolas interiores, los de mayor facilidad de limpieza.

Se emplean para el transporte de distintos productos (alimenticios, de construcción, etc), en los que es preciso tener una gran protección contra su posible contaminación y deterioro.

• Cilíndricas en drop: Se emplean en el transporte de productos sólidos, pero de consistencia granular. Al tener el centro de gravedad más bajo que en el caso anterior, proporcionan una excelente distribución de la carga, poseyendo además un buen drenaje, que facilita la adopción de un sistema de descarga por presión.

• Cilíndricas tronco-cónicas: Facilitan el reparto de cargas en el caso de empleo de unidades tractoras de doble eje posterior e, igualmente, en el caso de descarga posterior poseen un excelente drenaje

• Cilíndricas de doble tronco-cónico: Se emplean para el transporte de productos químicos, pudiendo llevar tanto un compartimento como varios, con distintas clases de productos. Admiten fácilmente su descarga por presión. Son de fácil limpieza y muy apropiadas para los usos de descarga lateral.

• Elípticas rectas: Poseen una resistencia similar a las de sección circular, añadiendo la ventaja de llevar el centro de gravedad más bajo, propio de las elípticas, que en el caso de las cilíndrico-rectas.

Se pueden fabricar con uno o varios compartimentos.

• Elípticas en drop: Facilitan un mejor reparto de cargas, al tener una menor altura total y, por su sección elíptica, llevan el centro de gravedad más bajo que sus correspondientes de sección circular, colaborando a conseguir una mayor estabilidad.

• Elíptica de frente tronco-cónico: Tienen la ventaja de reducir el número de soldaduras necesarias y, además, la zona delantera cónica les proporciona una mayor resistencia, ya que, al ser el tronco de cono de una sola pieza, se eliminan los esfuerzos normales existentes en las de tipo drop y sección circular.

• Elíptica tronco-cónica: Además de tener el centro de gravedad más bajo, reúnen el resto de características similares a las de igual forma y sección circular.

Se pueden fabricar sin rompeolas interiores.

• Elíptica de doble tronco de cono: Une a las ventajas de las elípticas citadas la mayor facilidad de descarga, al aumentar la velocidad de la misma, por su forma de doble tronco de cono. Es muy indicada para los casos de uno o más compartimentos con descarga lateral.

Ahora bien, de todos estos tipos, los más empleados en la práctica son:

• Cisternas de aluminio para transporte de productos petrolíferos con unidad tractora:

Para su cálculo se parte de que la densidad media de estos productos viene a ser de 0,757 kg/l, que requieren una cámara de expansión de un 5% de su volumen total y que la tara de la unidad tractora viene a ser de unos 6.500 kg, con lo que podemos transportar unos 37.500 litros, llegando incluso a los 40.000 litros. Con todo ello, la unidad tipo más rentable es la de 11,376 m con sección circular, formada por una parte cilíndrica posterior de 8,0 m de longitud y 2,10 m de diámetro (con fondo de 0,228 m), unida por un tronco de cono de 1,30 m de longitud a otra cilíndrica anterior de 2,0 m de longitud (fondo de 0,208 m) y diámetro de 1,80 m.

Suelen llevar seis rompeolas en la parte de mayor diámetro y dos en la de menor diámetro y están construidas, como decimos, en aluminio de 4,5 mm y 5,5 mm de espesor. Son autoportantes (alguna vez sobre semirremolque/remolque) para disminuir la tara total y poder transportar un mayor volumen de gasolina.

La carga suele hacerse por una serie de bocas de hombre de unos 500 mm de diámetro (con boca de carga de 300 mm de diámetro) y dispone de una serie de válvulas de aireación y de sobrepresión (de +0,15 kg/cm2 a - 0,06 kg/cm2). La descarga acostumbra a ser por gravedad por medio de una válvula de codo de 4” de apertura manual accionando una palanca.

Lleva indicadores de nivel, además de una varilla de calibración (en el centro de la cisterna) para comprobar su funcionamiento correcto; así como guardabarros y la suspensión, que acostumbra a ser neumática por cojines; el parachoques es de acero y va a todo lo ancho del bastidor; equipa una escalera de acceso a la parte superior (domo), que va a lo largo de la longitud de la cisterna, siendo su plataforma antideslizante; la manguera va en un porta-mangueras en el lateral; suele equipar de serie el king-pin, los acoplamientos de luces y frenos y una columna de apoyo vertical regulable, que suele ser de accionamiento hidráulico.

• Cisternas de acero inoxidable para transporte de productos químicos:

Como en el caso anterior, para su cálculo puede considerarse que la densidad media es 0,924 kg/l, y con las mismas premisas que en el caso anterior, el volumen geométrico máximo resulta de unos 29.450 litros, por lo que la unidad tipo más rentable es la de 9,361 m de longitud total, con sección circular y compuesta por un cilindro posterior de 5,925 m de longitud con 2,10 m de diámetro, con fondo de 0,228 m, unida a otro cilindro anterior de 1,70 m de longitud y 1,80 m de diámetro, (fondo de 0,208 m) por un tronco de cono de 1,30 m de longitud.

Se suelen construir en acero inoxidable de unos 3 mm de espesor y ser de estructura autoportante, llevando unos cuatro rompeolas en su parte posterior y uno en la parte anterior; el domo lleva también pasarela con firme antideslizante; equipa válvulas de aireación de 2” y una, o más bocas de hombre de 500 mm de diámetro (boca de carga de 250 mm de diámetro), y suelen llevar montada la escalera de acceso en su parte posterior. El sistema de descarga suele ser por gravedad por medio de una válvula de 3” con apertura y cierre manual por palanca y equipar mangueras alojadas en sus correspondientes porta-mangueras.

Puede transportar derivados bien cíclicos (benceno, tolueno, xileno, ácido ftálico, etc), bien acíclicos (acetona, acetaldehido, etileno, glicoles, metanol, etc).

• Cisternas para transporte de gases licuados:

En general, al necesitar los gases una alta presión para licuarse (unos 30 kg/cm2), se precisa una gran resistencia en las paredes de la cisterna para resistir dicha presión.

A efectos de cálculo se toma como referencia en este tipo de mercancías el amoníaco anhidro, cuya densidad es de unos 0,53 kg/l, con lo que el volumen geométrico de la cisterna es de unos 39.000 litros (pudiendo llegar a los 40.000 litros).

Este tipo de cisternas necesitan el empleo de una protección contra el sol por la naturaleza del gas licuado, para que no se caliente y aumente su presión. Esto se consigue con el empleo de una chapa de aluminio de 1,5 mm de espesor, que se monta en el tercio superior de la cuba a una distancia de la misma de unos 40 mm, almacenándose así una capa de aire, que hace de aislante.

Con todo ello, resulta ser idóneo el empleo de una cuba de forma tronco-cónica-cilíndrica de unos 10,166 m de longitud, de la que la parte tronco-cónica suele tener unos 4,235 m, con 1,90 m de diámetro en su parte más anterior y la parte cilíndrica suele tener unos 4,50 m de longitud con un diámetro de 2,44 m. Acostumbran a montarse dos rompeolas; llevar la boca de hombre de 400 mm de diámetro; manómetro; termómetro y otra boca de limpieza, que permita el acceso de una persona a su interior.

Acostumbra a fabricarse en acero de alta resistencia de 3 mm de espesor.

Como la operación más delicada en estas cisternas es su llenado/vaciado, ya que debe evitarse la laminación del gas y sus efectos sobre el material de que está construida, hay que prestar gran atención en su llenado a que éste se realice con la presión equilibrada en el interior de la cisterna y en el depósito de carga/descarga, que aporta el producto hasta dicha cisterna, empleándose además una bomba de presión para acelerar dicho proceso. Una galga rotativa nos indica cuándo ha finalizado el correcto llenado/vaciado y unas válvulas de exceso de flujo dan seguridad al proceso.

• Cisternas para el transporte de productos calientes/fríos:

Es un caso particular del transporte de productos licuados en el que, por la naturaleza del producto, es preciso calentar el mismo en el interior de la cisterna, lo que se consigue por medio de unos tubos longitudinales montados en su interior, a través de los cuales se hace circular vapor de agua o aire caliente, bien por el empleo de placas caloríficas con control termostático (caso de asfalto y similares), o bien, en el caso de precisarse frío, éste se consigue por serpentines interiores y un equipo similar al del aire acondicionado (caso de chocolate y similares). Para evitar la corrosión de estos tubos, éstos se suelen construir en acero inoxidable.

En ambos casos es fundamental el aislante exterior, que se calcula en función de la temperatura requerida por el producto que se va a transportar y la temperatura media exterior del itinerario y se suele construir a base de poliestireno, o poliuretano, forrado con una capa exterior de protección.

• Cisternas para transporte de productos perecederos:

Viene a ser otro caso particular en el transporte de productos licuados (o pulverulentos), en el que la importancia primordial es el acabado interior, en el que a veces se recurre a forrarlo por un revestimiento adecuado, aunque lo más indicado es el empleo, para su construcción, de un acero inoxidable de buena calidad para su fácil limpieza y eliminación de posibles causas que pudieran dañar la mercancía.

| [transporte] por: click (lunes 11.06.2007@10:13h) | (0 Comentarios) Comentar |